Inom området för modern instrumentering har tillverkningsteknik för tryckta kretskort med flera-lager blivit en central del för att främja förbättring av produktprestanda och funktionell diversifiering. De stränga kraven på hög precision och tillförlitlighet i instrumentering gör varje aspekt avmulti-tillverkning av kretskort, från design till produktion, följer extremt strikta standarder för att möta behoven av komplex kretslayout och signalöverföring.

Designegenskaper för kretskort med flera-lager för instrument och mätare

Utformningen av kretskort med flera-lager för instrument och mätare måste först ta hänsyn till signalens integritet. På grund av den frekventa detekteringen och bearbetningen av svaga signaler i instrumentering, såsom sensorsignalinsamling, kan även mindre signalstörningar avsevärt öka mätfelen. Därför är det i designprocessen nödvändigt att noggrant planera kretslayouten, minska signalreflektion och överhörning genom rimlig linjebredd, linjeavståndsinställningar och impedansmatchning.

Samtidigt är utformningen av kraftdistributionssystemet också avgörande i fler-tryckta kretskort för instrumentering. De olika funktionsmodulerna inuti instrumentet kräver ofta strömförsörjning av olika spänningsnivåer och har extremt höga krav på strömstabilitet. När man designar fler- tryckta kretskort är kraft- och jordlager specifikt inställda för att ge stabil och ren kraft till olika moduler genom rimlig segmentering av effektplan, vilket minskar effekten av effektfluktuationer på kretsprestanda. Dessutom kommer ett stort antal avkopplingskondensatorer att läggas till nära strömstiften på chippet för att filtrera bort högfrekvent brus och säkerställa strömkvaliteten.

Tillverkningsprocessflöde och nyckelteknologier

Kretsproduktion av inre lager

Tillverkning av flerlagers tryckta kretskort börjar med produktionen av inre lagerkretsar. Med koppar-beklädd laminat som substrat överförs det designade kretsmönstret till ytan av kopparfolien genom fotolitografiprocess. I fotolitografiprocessen krävs extremt hög exponeringsnoggrannhet. Avancerad litografiutrustning används för att säkerställa att de subtila egenskaperna hos kretsmönstret kan replikeras exakt, och linjebreddstoleransen kan kontrolleras inom några mikrometer. Till exempel, för kretskort av precisionsinstrument och mätare, är linjebredder och avstånd under 0,1 mm ganska vanliga.

Efter att fotolitografin är klar avlägsnas onödig kopparfolie genom processer som framkallning och etsning, samtidigt som exakta kretsmönster bibehålls. Etsningsprocessen kräver strikt kontroll av koncentrationen, temperaturen och etsningstiden för etslösningen för att säkerställa enhetlighet i etsningen och undvika överetsning eller otillräcklig etsning av kretsen.

Lamineringsprocess

När den inre skiktkretsen är klar staplas varje inre skiktbräda med en halvhärdad plåt (PP-plåt) i avsedd ordning och placeras i en lamineringsmaskin för hög-temperatur- och-högtryckslaminering. Temperaturen, trycket och tidsparametrarna för lamineringsprocessen måste kontrolleras exakt för att säkerställa att PP-arket helt smälter och flyter, fyller mellanrummen mellan de inre skikten och är ordentligt bunden till de inre skikten för att bilda en helhet. Lämpliga lamineringsparametrar kan säkerställa god bindning mellan skikten, förhindra delaminering och säkerställa plattheten hos kretskortet, vilket uppfyller kraven för efterföljande hög-precisionsbearbetning. Till exempel är den typiska lamineringstemperaturen mellan 180-220 grader, trycket är mellan 3-5 MPa och tiden är cirka 60-90 minuter.

Borrning och kopparplätering

Det laminerade kretskortet måste borras för att uppnå elektriska anslutningar mellan kretsskikten. Med CNC-borrutrustning med hög-precision utförs borroperationer enligt de designade borrkoordinaterna. Borrhålets diameter kan vara så liten som 0,15 mm eller ännu mindre, och hålväggen bör vara slät och fri från grader för att undvika att påverka kvaliteten på efterföljande kopparplätering.

Efter att borrningen är avslutad avsätts ett enhetligt lager av koppar på hålväggen genom kemisk kopparplätering och galvaniseringsprocesser, vilket säkerställer god ledningsförmåga och tillförlitlig anslutning mellan kretsskikten. Under kopparpläteringsprocessen utförs strikt övervakning av pläteringslösningens sammansättning, strömdensitet, temperatur och andra parametrar för att säkerställa att tjockleken och enhetligheten hos kopparpläteringslagret uppfyller standarderna. I allmänhet krävs att kopparpläteringstjockleken på hålväggen är mellan 20-35 μm.

Yttre lagerkretsframställning och ytbehandling

Produktionen av den yttre kretsen liknar den för den inre kretsen, och det yttre kretsmönstret bildas genom processer som fotolitografi och etsning. På grund av direktsvetsningen av den yttre kretsen med elektroniska komponenter ställs dock högre krav på kretsens noggrannhet och ytkvalitet.

Ytbehandlingsprocessen används för att skydda kopparskiktet på kretskortens yta, förbättra lödbarheten och oxidationsbeständigheten. Vanliga ytbehandlingsprocesser inkluderar varmluftsutjämning (HASL), strömlös nickelguldplätering (ENIG), organisk lödmask (OSP), etc. Inom instrumentområdet, med tanke på tillförlitligheten och den långsiktiga stabiliteten av svetsning, används den kemiska nickelguldpläteringsprocessen i stor utsträckning. Det kan bilda ett enhetligt nickelguldlegeringsskikt på ytan av PCB, som har god ledningsförmåga och effektivt kan förhindra oxidation av kopparskikt, vilket säkerställer den långsiktiga-tillförlitligheten hos lödfogar.

Kvalitetskontroll och testmetoder

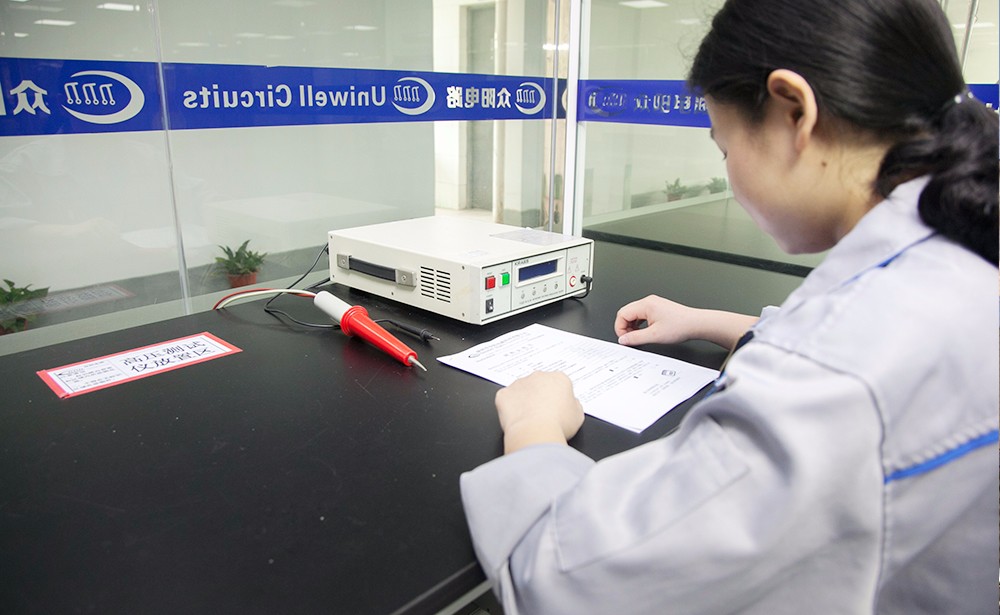

Test av elektrisk prestanda

Med hjälp av en flygande nåltestmaskin för att utföra elektriska prestandatestning på kretskort, detekteras konduktiviteten, kortslutningen och den öppna kretsen i kretsen genom att kontakta sonden med testpunkten på kretskortet. Flygande nåltestning kan snabbt och exakt upptäcka problem med elektriska anslutningar i kretskort. För komplexa kretskort med flera-lager kan flera testpunkter ställas in för att helt täcka kretsnätverket och säkerställa att elektrisk prestanda uppfyller designkraven.

För högfrekventa signallinjer krävs också impedanstestning, med hjälp av en professionell impedansanalysator för att mäta linjens karakteristiska impedans, säkerställa att dess avvikelse från designvärdet ligger inom det tillåtna området och säkerställa integriteten för signalöverföringen.

Utseende- och storleksbesiktning

Använd optiska mikroskop, elektronmikroskop och annan utrustning för att inspektera utseendet på kretskort, kontrollera efter defekter i kretsen, repor på kopparfolien och avvikelser i hålväggarna. Genom hög-bildigenkänningsteknik kan små defekter som linjebreddsavvikelse och linjekantsgrader upptäckas.

Storleken på tryckta kretskort ska mätas noggrant med anime och tertiära mätinstrument, inklusive nyckeldimensioner såsom kortlängd, kortbredd, håldiameter och linjeavstånd, för att säkerställa att storleken på PCB uppfyller kraven i designritningar och noggrannhetskraven för efterföljande monteringsprocesser.

tillförlitlighetstest

Genomför tillförlitlighetstester på kretskort och simulera olika arbetsförhållanden i faktiska användningsmiljöer, såsom hög temperatur, låg temperatur, luftfuktighet, vibrationer, etc. Genom att utföra hög-temperaturåldringstester placeras kretskortet i en hög-temperaturmiljö under en viss tidsperiod för att testa dess elektriska prestandastabilitet under höga{{3}temperaturförhållanden; Genom att utföra kall- och varmchocktester kan kretskorten snabbt växla mellan olika temperaturområden för att verifiera dess mellanskiktsvidhäftning och lödfogens tillförlitlighet. Dessa tillförlitlighetstester kan upptäcka potentiella kvalitetsrisker för kretskort i förväg, vilket säkerställer en lång-stabil drift av produkter i komplexa miljöer.